你知道組裝一部手機需要多少個部件嗎?你知道生產一部手機需要用多長時間嗎?

你可能很難想像,原來組裝一部手機,需要涉及多達1000個物料,100多道工序。

你是否能在腦海里描繪出這樣一幅畫面:整個生產基地,從大卡車向基地運貨、物料自動倉儲入庫、生產線自動提取配件、成品出庫,全線采取智能化管理。生產組裝環節采用人機結合,機器完成大部分工作。整個生產制造流程,從一個零件的傳輸,到最后成品的運送,主要工作基本都是由機器人獨立操作完成。

2015年,華為每條產線員工上百人,生產一部手機需要10分鐘,而現在,只需17名工人,每28.5秒產出一臺手機。

這個了不起的數字背后是國產制造技術的飛躍進步,中國速度的真實寫照,更說明了生產自動化和智能化設備為制造產業帶來的生產周期、質量和效率的同步改善,這是精細化成本管理和科技發展的成果。

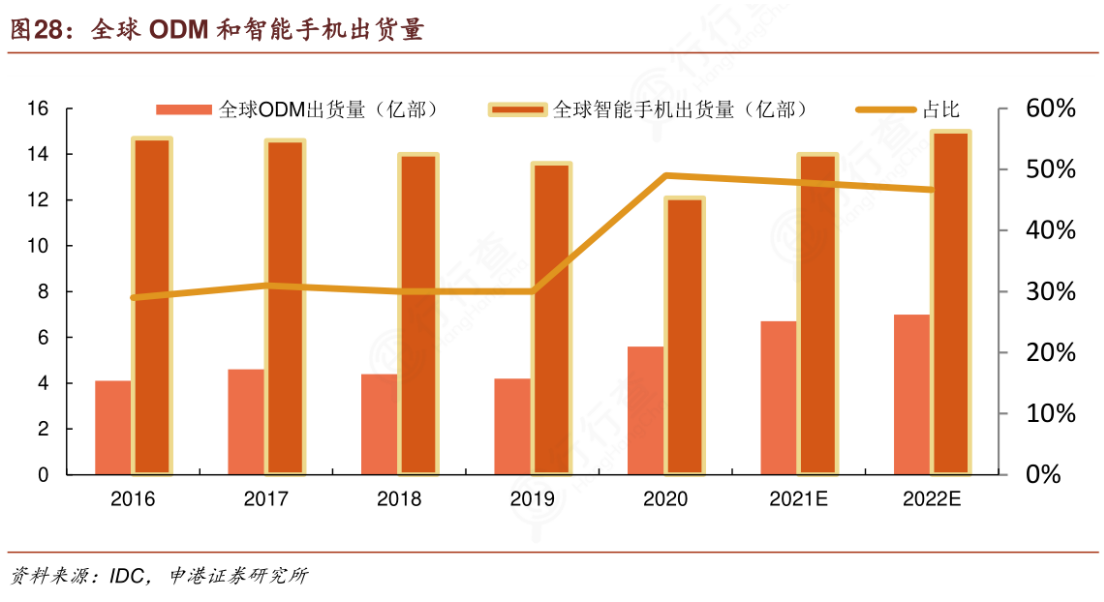

據悉,2020年國內市場5G手機累計出貨量1.63億部,25年全球手機出貨量有望達到15億臺(IDC預測,CAGR3.6%)。在如此大的市場體量下,這必然要求手機的生產、組裝、檢測等環節都有很高的自動化和智能化水平。?

圖片來源于行行查

為了確保手機組裝的成品具備高可靠性,品質檢測決定了每臺手機的出廠身份證是否為“綠碼”。

而手機缺陷檢測,不僅有手機內部沖壓件尺寸的精密測量、手機邊框的點膠檢測,還有手機外殼的污點劃痕、手機外包裝的字符識別等等,需要檢測的缺陷種類繁多且復雜多變。使用檢查、引導和識別性能的技術和裝備來檢測,就會讓復雜的事情變得簡單起來。

今天我們為大家列舉3個手機檢測案例,來呈現3D視覺檢測在手機檢測中的優勢:

?

客戶檢測需求:

檢測膠寬、膠高及斷膠。

檢測方法:

1、用3D輪廓儀掃描,對整體產品成像,以點膠接觸底面建立基準面;

2、整個長膠路分成兩個檢測區域,使用軌跡檢測工具進行膠路膠寬、膠高、斷膠缺陷檢測。

檢測結果:

精確檢測膠路寬度和高度信息判別點膠質量。

檢測需求:

檢測產品邊緣高度。

檢測方法:

1、用3D輪廓儀掃描,對整體產品成像;

2、選取產品中間任意N個區域為基準,擬合平面,計算邊緣與平面之間的高度差。

檢測結果:

重復性精度在0.01-0.02mm左右。

客戶檢測需求:

檢測多種類型螺釘浮高。

檢測方法:

1、用3D輪廓儀掃描,對產品整體成像,以產品邊沿特征建立坐標系作定位;

2、用4個區域檢測工具提取螺釘頂端區域,在螺釘周圍用基準平面工具選取3個區域擬合基準面;

3、輸出螺釘頂端到基準平面的段差 。

檢測結果:

螺釘高度檢測靜態重復性為5um左右。

手機殼高度差3D檢測示意

以上是昂視在手機制造業視覺解決方案中的小部分實例,在以往的項目中,昂視LP系列3D輪廓儀的不俗表現均獲得客戶廣泛認可。

基于在機器視覺領域逾八年的豐富經驗和雄厚研發功底,針對手機制造業不斷更新的需求,昂視能為手機制造企業提供2D視覺、3D視覺及讀碼檢測需求的整體解決方案,確保在手機生產環節應對如檢測、對位、測量、OCR 以及一維和二維條碼讀取等種類繁多的檢測,滿足客戶各種應用的精確要求。?