近年來,我國鋰電行業發展迅猛,隨著新的行業政策不斷出臺,鋰電行業迎來新的黃金周期。

據資料顯示,2021年一季度鋰電板塊實現營業收入801.3億元,同比2020年增長79%。預計到2025年,我國鋰電池產業規模將超過6400億元。(數據來源:國聯證券鋰電行業2020年報及2021Q1總結&前瞻產業研究院鋰電行業分析報告)

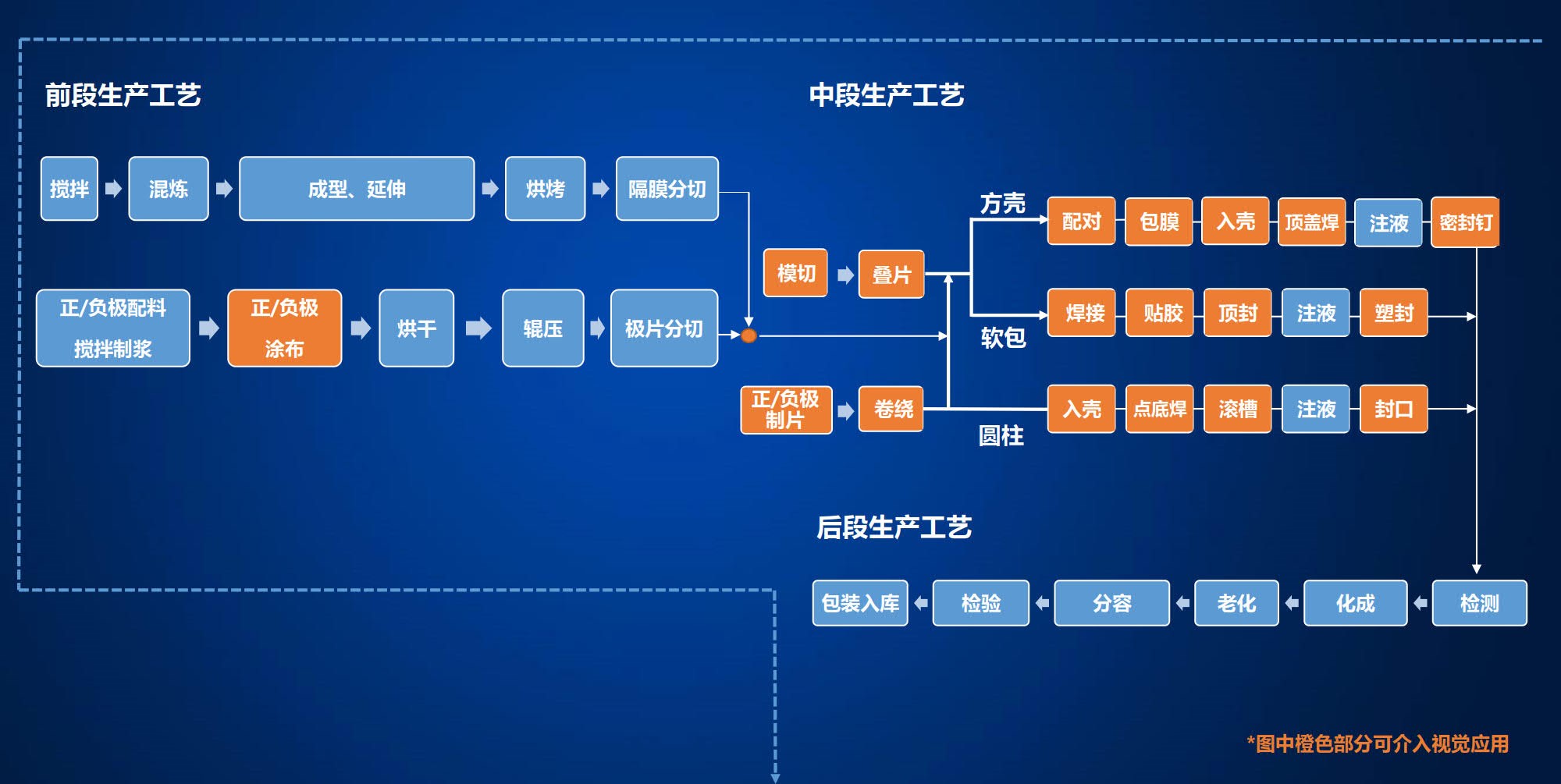

鋰電池的生產工藝比較復雜,一般分為前、中、后三道工序:

前段工序為電極制作的攪拌涂布階段,工序對應的鋰電設備主要包括真空攪拌機、涂布機、輥壓機等;

中段工序為電芯合成的卷繞(疊片)注液階段,中段工序主要包括模切機、卷繞機、疊片機、注液機等;

后段工序為化成封裝的包裝檢測階段,后段工序包括化成機、分容檢測設備等。

除此之外,電池組生產還需要用到Pack自動化設備。

鋰電池生產工藝流程圖解

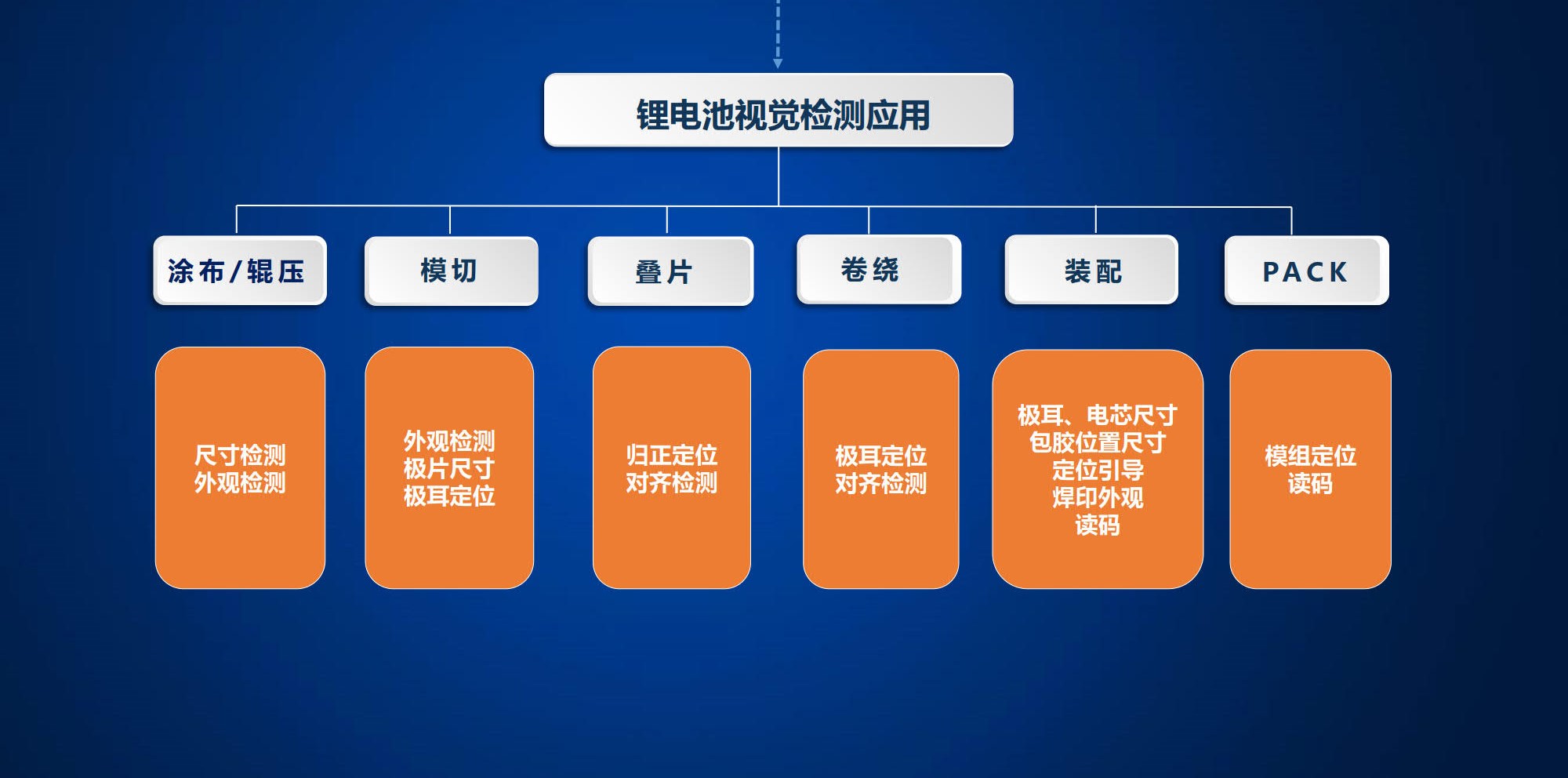

鋰電池在生產過程中難免會產生無法預估的一系列品質不良,如極片表面突起、凝聚、露箔、暗斑、掉料等缺陷,嚴重影響電池的性能和使用壽命。

在工業生產過程中,用人工目檢的方式檢查產品質量效率低且精度不高,因此,越來越多的鋰電廠商選用機器視覺代替人工檢測,以在快速運轉的生產線上對產品進行識別、測量、檢測、引導,保障鋰電池產品安全、降低人力投入、實現高效生產。

接下來為大家分享幾例昂視在鋰電行業的應用案例,以便于大家更好的了解機器視覺是如何介入鋰電生產的:

檢測要求:

①負極到薄膜的距離?

②正極到薄膜的距離?

③正負極距離?

④精度±0.1mm?

⑤線速度700mm/s

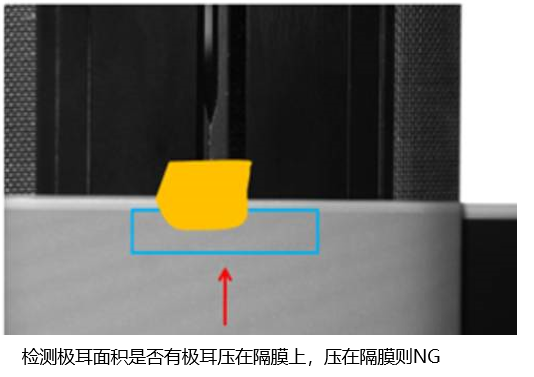

檢測要求:

①負極極耳方向檢測

②負極絕緣片檢測?

③負極極耳位置檢測

左側:產品示意圖 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?右側:檢測效果圖

隨著新能源汽車產業化進程逐步深入,降本增效必然成為產業技術發展的方向。基于昂視自主底層算法的Visionet系列智能視覺處理系統,經過多年迭代開發的技術積累,憑借著應用領域廣、方案靈活、部署效益更高的優勢,已成功應用于鋰電領域,為各大鋰電廠商在自動化生產過程提供質量檢測的可靠的視覺檢測解決方案。隨著檢測項目的不斷豐富,應用場景也不斷深入更多鋰電生產環節。