1�����、使用LP系列3D激光輪廓儀對產品進行掃描成像��,得到產品的點云數據后,利用每個樣件上的3D特征進行匹配定位�;

2�����、在檢測區域選取多個檢測點位����,配合內置3D Cloud算法可以進行基準面擬合,并計算所有檢測點位到擬合平面的距離,對其中最大值與最小值做差��。

檢測結果

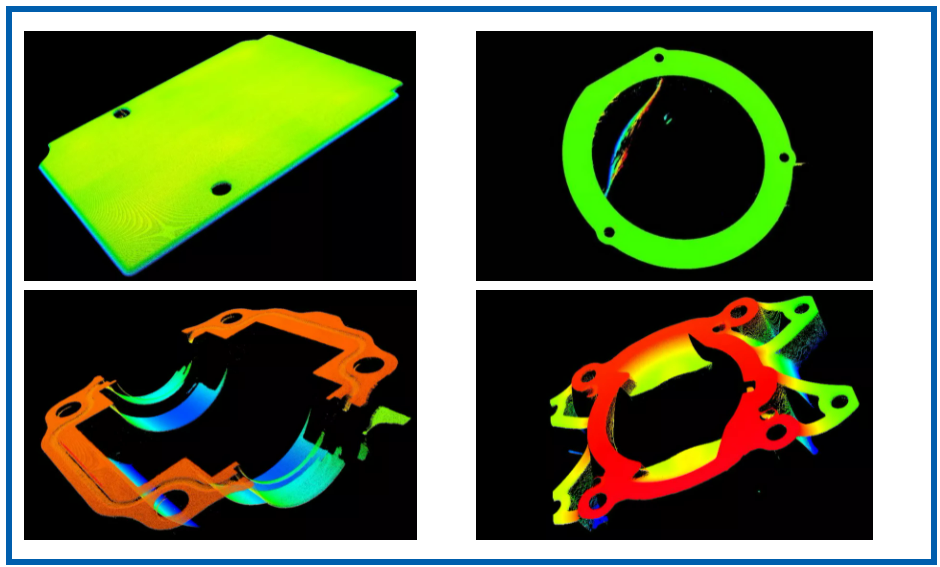

樣件整體熱力點云圖

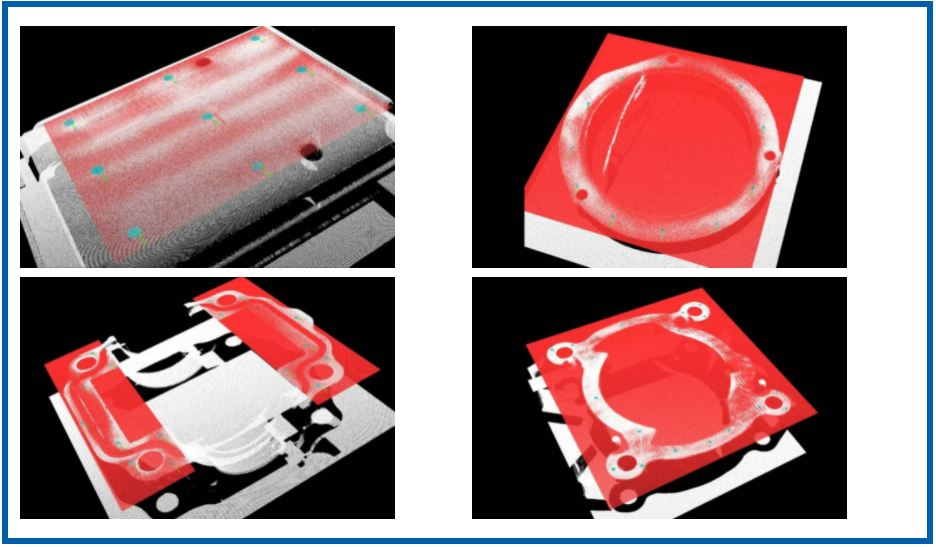

紅色區域為擬合平面

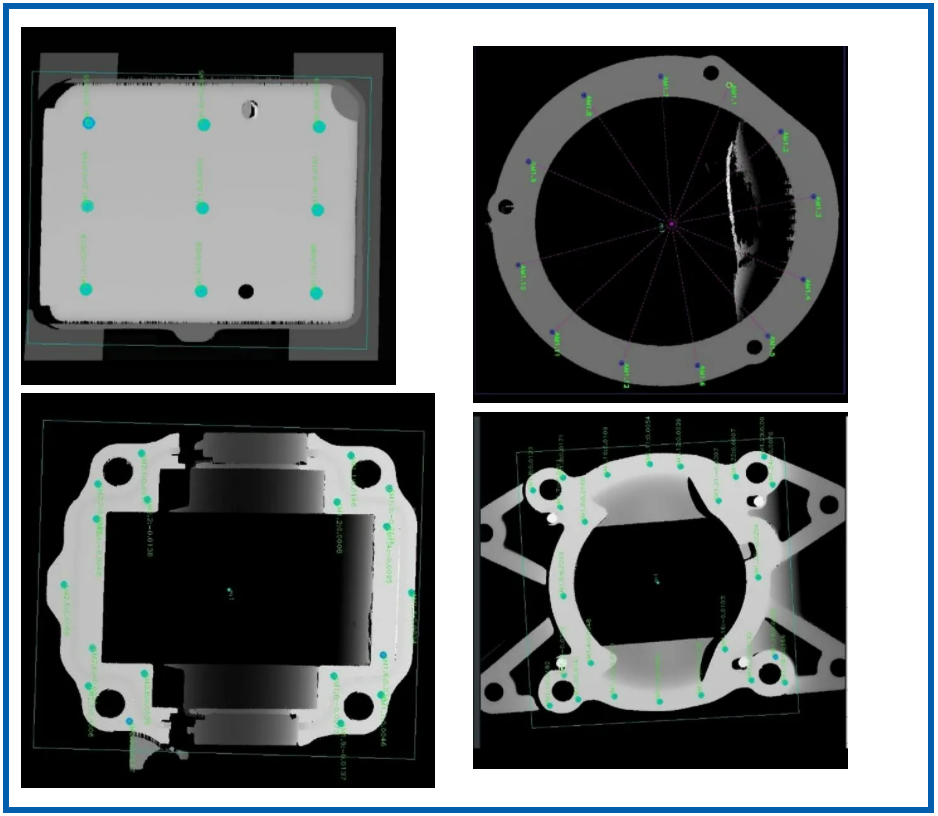

3D Cloud軟件檢測界面截圖

產品重復取放10次�,有效檢測產品共面度,高度動態重復性精度為0.01mm,面積動態重復性精度為0.2mm2�。

性能良好��、穩定的沖壓件是汽車整車質量的基本保障。昂視視覺系統不僅能輕松應對沖壓件共面度檢測的挑戰,還能檢測沖壓件任意部位邊緣之間的距離�����,或產品是否有歪斜�����、缺失��、尺寸不良等缺陷,并能對檢測圖像、數據進行存儲����,自動統計合格品���、不良品�����、總數等。作為一家智能檢測整體解決方案提供商,昂視具備豐富的項目經驗��,能為制造企業降本增效提供高性價比整體解決方案����。